JOINT D’EMBALLAGE SPLIT POUR PRESSE DE GRANDE TAILLE

Scénario

Dans les entreprises qui utilisent de grandes presses, comme dans les forges et les aciéries, il est important d’avoir des joints qui peuvent être remplacés lors de l’entretien même sans avoir à démonter complètement la machine. Ces types de presses fonctionnent avec des pressions très élevées et peuvent avoir des sièges avec des dimensions spécifiques non standard avec la nécessité de dimensionner le système d’étanchéité de manière personnalisée

Défi

Un de nos clients, une importante forge, spécialisée dans la fonderie de grandes pièces, nous a demandé de créer un joint pour fluide en haute pression utilisé pour la manutention de la presse elle-même afin de remplacer les pièces de rechange d’origine dont le client se plaint d’être de courte durée. Le joint doit être logé à l’intérieur des sièges existants car il s’agit d’un entretien. La fiabilité du joint est un facteur indispensable compte tenu des coûts des éventuels arrêts de production liés aux longs délais de son démontage et de son remplacement de la même.

La solution

ATP possède une tradition de plus de 45 ans dans le secteur des joints et des matériaux plastiques et élastomères, produisant, en plus des joints tournants de grandes dimensions, des joints pour l’automatisation industrielle où, comme dans ce cas, la fiabilité est un paramètre non contestable.

L’équipe technique ATP a commencé par une analyse conjointe avec le client où les conditions opératoires ont été définies:

- Liquide en contact: eau contenant un faible pourcentage de solution anticorrosion

- Pression : 200 BARS

- Course : 2000 mm

- Température: ambiante

- Vitesse: 0,1 m/s

- Diamètre d’étanchéité: Ø 800 mm

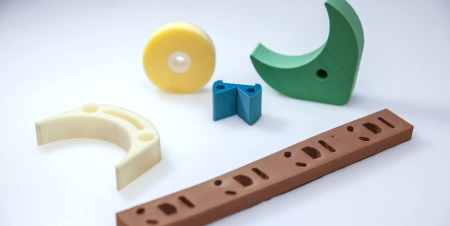

Le joint précédemment utilisé par le client était un pack composé de 3 joints d’étanchéité centrales en PTFE qui garantissaient un faible coefficient de frottement mais avec une faible résistance à l’abrasion. En effet, la haute pression génère une forte charge sur le joint qui subit un important phénomène d’abrasion en conditions dynamiques. Le choix du matériau pour le nouveau joint a donc été conditionné à la fois par la nécessité d’avoir un faible coefficient de frottement avec des caractéristiques anti-adhérentes, et par une haute résistance à l’abrasion générée par le fort frottement dérivant des charges en jeu sur le joint pendant son mouvement. Le matériau choisi comme le plus approprié pour les 3 éléments centraux était le SINTEK HTPU.

Pour les éléments externes, qui remplissent essentiellement une fonction de support statique pour les anneaux centraux, un matériau plastique a été choisi, l’EKOGLIS S-AL, avec d’excellentes caractéristiques de résistance à la charge.

Plus tard, lorsque le joint commencera à s’user, il sera possible, avec un système de vis, de réduire la hauteur du siège, en obtenant une augmentation de la charge spécifique sur le joint, permettant ainsi d’obtenir une extension de son cycle de vie.

Une coupe en « Z » a été faite sur toutes les pièces, appliquée avec un poinçon spécial qui permet de monter le joint directement sur la presse sans avoir besoin de le démonter, réduisant ainsi les fuites associées à la coupe elle-même.

Témoignage

«Le joint se monte facilement et l’étanchéité est très bonne, même compte tenu des découpes sur le joint » Utilisateur du produit.

Consultez notre catalogue général pour les matériaux recommandés en fonction des conditions de fonctionnement.