SPLIT PACKUNGSDICHTUNG FÜR GROßE PRESSEN

Szenarium

In Unternehmen, die große Pressen verwenden, wie zum Beispiel Schmieden und Stahlwerke, ist es wichtig, Dichtungen zu haben, die bei der Wartung ausgetauscht werden können, ohne dass die Maschine komplett abgebaut werden muss. Diese Typen von Pressen arbeiten mit sehr hohen Drücken und können nicht genormte spezifische Sitzgrößen haben, was eine kundenspezifische Dimensionierung des Dichtungssystems erfordert.

Herausforderung

Einer unserer Kunden, eine wichtige Schmiede, die auf das Gießen großer Teile spezialisiert ist, bat uns um die Herstellung einer Dichtung für eine Hochdruck Flüssigkeit, die für die Bewegung der Presse selbst verwendet wird, um die Originalersatzteile zu ersetzen, die nach Ansicht des Kunden nicht lange halten. Die Dichtung muss in den bestehenden Sitzen untergebracht werden, weil es sich um eine Wartungsarbeit handelt. Die Zuverlässigkeit der Dichtung ist ein wichtiger Faktor angesichts der Kosten, die durch eventuelle Produktionsunterbrechungen aufgrund der langen Zeit, die für ihren Ausbau und Austausch notwendig sind.

Lösung

ATP beansprucht 45-jährige Tradition im Bereich der Dichtungen und der Kunststoff- und Elastomer Werkstoffe und sie produziert nicht nur Dichtungen für große Drehteile, sondern auch Dichtungen für die industrielle Automatisierung, bei denen, wie in diesem Fall, die Zuverlässigkeit ein nicht verhandelbarer Parameter ist.

Das technische Team von ATP begann mit einer gemeinsamen Analyse mit dem Kunden, bei der die Betriebs bedingungen festgelegt wurden:

- Kontaktflüssigkeit: Wasser, das eine Korrosions Lösung enthält, in einem geringen Prozentsatz

- Druck: 200 BAR

- Lauf: 2000 mm

- Temperature: Umgebungstemperaturen

- Geschwindigkeit: 0,1m/s

- Dichtungsdurchmesser: Ø 800 mm

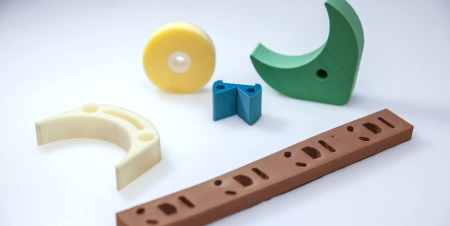

Die zuvor vom Kunden verwendete Dichtung war ein Paket aus drei zentralen PTFE-Dichtungsringen, die einen niedrigen Reibungskoeffizienten, aber eine geringe Abriebfestigkeit aufwiesen. Der hohe Druck erzeugt nämlich eine starke Belastung der Dichtung, die unter dynamischen Bedingungen einen starken Abrieb erfährt. Der Wahl des Werkstoffs für die neue Dichtung wurde dann sowohl ein niedriger Reibungskoeffizient mit Antihaft-Eigenschaften als auch eine hohe Abriebfestigkeit aufgrund der hohen Reibungskräfte, denen die Dichtung während ihrer Bewegung ausgesetzt ist, bedingte. Für die drei zentralen Elemente wurde das Material SINTEK HTPU als das am besten geeignete ausgewählt.

Für die Außenelemente, die wesentlich eine statische Stützfunktion für die Mittelringe abwickeln, wurde stattdessen ein Kunststoff, EKOGLIS S-AL, mit hervorragenden Trageeigenschaften gewählt.

Später, wenn die Dichtung zu verschleißen beginnt, ist es mit einem Schraubensystem möglich, die Höhe des Sitzes zu verringern und damit die spezifische Belastung der Dichtung zu erhöhen, so dass eine Verlängerung ihrer Lebensdauer zu ermöglichen ist.

Bei allen Teilen wurde mit einer speziellen Z-Schnitt angebracht, der es ermöglicht, die Dichtung direkt auf der Presse zu montieren, ohne sie ausbauen zu müssen, wodurch Leckagen durch den Schnitt selbst reduziert werden.

Kundenaussage

„Die Dichtung lässt sich einfach montieren und die Abdichtung ist sehr gut, auch wenn man die Schnitte auf der Dichtung berücksichtigt.“ Benutzer des Produkts.

Siehe unseren allgemeinen Katalog für empfohlene Materialien in Abhängigkeit von den Betriebsbedingungen.