Dal lean thinking al lean acting! Il laboratorio PFTE diventa un spazio 5S!

Da due anni, nell’ottica di un miglior controllo di gestione, ottimizzazione dei tempi e abbattimento di sprechi e costi, ATP ha introdotto la metodologia LEAN SYSTEM. Lo snellimento delle operazioni aziendali ha portato a un netto miglioramento delle tempistiche di produzione e consegna mantenendo l’alto livello di qualità. Oggi anche il laboratorio del PTFE acquista di diritto lo status di spazio 5S grazie al completamento dell’omonimo progetto portato avanti dal team interno dedicato.

Ma cosa si intende esattamente per 5S? Acronimo di Sort, Set, Shine, Standardize e Sustain, il metodo 5S fa riferimento a cinque passaggi sistematici e ripetibili che permettono l’ottimizzazione degli standard operativi e il miglioramento del posto di lavoro tramite azioni di ordine, organizzazione e pulizia.

Fondato sui principi della tradizione giapponese il metodo 5S persegue l’eccellenza attraverso l’eliminazione di tutto ciò che non è strettamente funzionale all’attività svolta al fine di eliminare ogni spreco.

Chiariti gli obiettivi della metodologia 5S vediamo come è stata applicata interno del laboratorio PTFE.

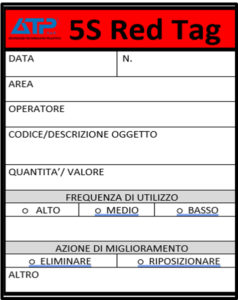

1S: Separazione

La fase ha visto la separazione degli oggetti utilizzati da quelli superflui, che sono stati catalogati con dei cartellini rossi (tecnica del red tag) e successivamente collocati in una ‘’red area’’.

2S: Sistemazione

Eliminato quanto superfluo, gli oggetti utili sono stati collocati all’interno di apposite spazi sagomati realizzati ad hoc e classificati in base al loro utilizzo.

Attraverso la tecnica Kanban di visual management sono stati stabiliti ed evidenziati gli step di riordino dei prodotti di consumo. Il materiale oggetto di analisi è stato sistemato e sono stati introdotti dei contenitori per trucioli e rifiuti.

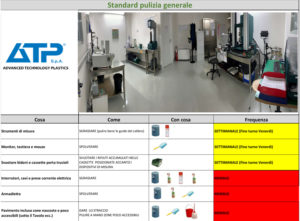

3S: Pulizia

Per prima cosa sono stati definiti gli standard di pulizia, successivamente è stato elaborato un elenco degli oggetti da sottoporre alle operazioni di cleaning e dei prodotti necessari. Infine è stato messo a punto un calendario.

4S: Standardizzazione

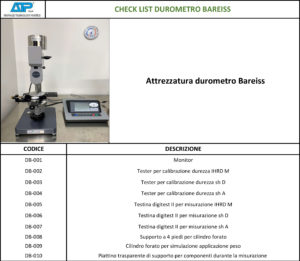

Verificati i miglioramenti ottenuti, sono stati definiti degli standard operativi al fine di consolidare il metodo. In particolare sono stati messi a punto

Un documento OPL (one point lesson) in cui sono stati focalizzati i concetti e passaggi principali insieme alle relative immagini

Una check list per velocizzare il controllo

Video dimostrativi utilizzabili come tutorial in caso di dubbi o necessità

5S: Sostenimento

L’istituzione di momenti di condivisione programmati ha permesso, permette e permetterà di tenere alta l’attenzione sul progetto, prevenirne l’abbandono, verificare l’andamento delle attività, e valutare nuove proposte di miglioramento!

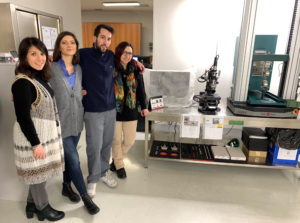

Ad oggi il team coinvolto ( composto da Federica Amenta, Alessandro Bertarini, Elena Buonagurelli, Marco Cantarello e Maria Grazia Piangerelli) sta verificando con mano come attuata la trasformazione 5S il lavoro risulti più fluido e meno stressante, anche in funzione della riduzione dei margini di errore. Lato azienda tutto questo si sta traducendo nella possibilità creare un ambiente di lavoro più piacevole, di beneficiare di un maggior controllo delle attività e poter offrire ai propri clienti qualità e performance sempre migliori.

“La verità si ritrova sempre nella semplicità e non nella complessità e confusione delle cose”

Isaac Newton